工厂成品仓储管理(WMS)系统设计方案

本方案主要针对汽座椅总装厂的成品仓储管理设计,解决由于多车型多配置交付,在无仓储管理系统的情况下,人工匹配发运单交付的效率低下及错发少发等一系列问题。

方案以某汽车品牌新车型W6XX为例,该车型成品座椅共计58种配置,158种零件号,分两种方式交付客户:前排、中排左、中排右座椅由发运线交付;后排和中排中座为料车人工交付。

由于客户工厂生产线产能规划小于交付产能,为了满足交付现采用的是库存生产方式,生产现场将下线的成品座椅,平铺摆放在指定区域,发货时由发货人员按照发运单逐个查找匹配配置正确的座椅装车发运。

这种成品库存的管控及发运方式,造成库房面积利用率低,并且每次发货时都需要配置多名操作工进行查找匹配,造成时间及人力成本的浪费,且经常出现发错货的情况。

用户希望通过实施WMS系统,实现以下管理目的:

1. 货量监管: 存货数量实时监管,对紧急拉动及存货有效管理。

2. 运输配载:提高工作效率,提高排序准确率。

3. 仓储管理:实现自由库位管理,合理利用库存空间减少库房面积。

Ø 仓储管理系统与MES系统结合,有效管理成品库房。

Ø 提高工作效率,减少成品仓储人员工时。

Ø 减少库房面积,实时监控存货,有效管理控制库存金额。

Ø 一期:工位车扫码绑定料车和物料,人工配送,绑定库位位置码,信息导入系统。

Ø 二期:工位车扫码绑定料车和物料,AGV配送,分配库位位置码,信息自动对接。

基于工厂实际需求分析,并考虑到系统的一些非功能性要求,在此基础上给出我们的技术设计方案。

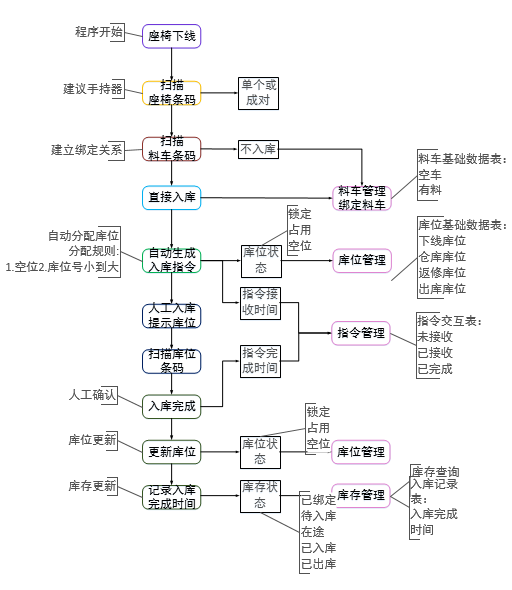

3.2.1 入库流程

用于生产线正常下线座椅(不含空料车)入库及拣零后剩余座椅重新入库操作。

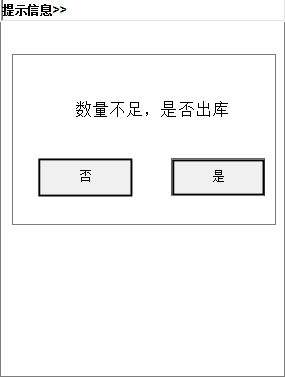

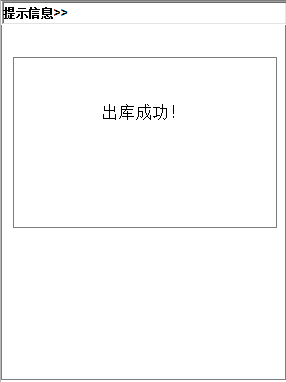

3.2.2 出库流程

适用于扫描发运单(不含空料车)出库的操作流程。

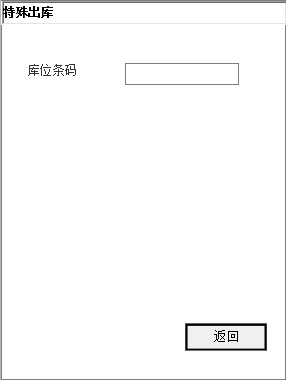

3.2.3 特殊业务出入库流程

适用于无订单情况下座椅(包含空料车)强制出入库。

系统主要功能分为料车管理、库位管理、库存管理、指令管理几部分。

模块具体功能设计如下:

4.1.1 料车管理

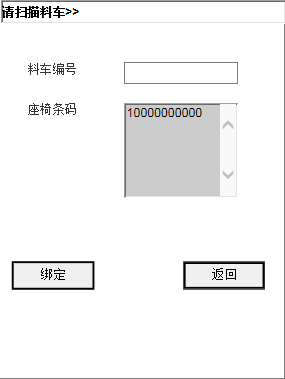

主要用于座椅与料车之间的绑定及解绑管理

Ø 入库前扫描座椅及料车条码建立绑定关系,更新料车状态

Ø 扫描库位条码出库后,解除绑定关系,释放料车,更新料车状态

4.1.2 库位管理

将仓库范围所有可以存储料车的空间划分为各种功能不同的库位,对库位内的存储产品及空料车进行管理。

Ø 库位基本状态:锁定、占用、空位

Ø 库位基本类型:下线库位、仓库库位、返修库位、出库库位

Ø 每个库位都有一个对应的编号及条形码,用于识别区分

Ø 入库指令生成时,锁定库位,更新库位状态

Ø 扫描库位条码,入库完成,更新库位状态

Ø 出库指令生成时,锁定库位,更新库位状态

Ø 扫描库位条码,出库完成,更新库位状态

4.1.3 指令管理

出入库任务管理,生成出入库指令,管理出入库业务。

Ø 指令编号:日期+流水号

Ø 指令类型:入库、出库

Ø 指令状态:未执行、执行中、已完成

Ø 指令格式:指令编号+指令类型+料车条码+库位编号+指令状态+状态变更时间

4.1.4 库存管理

记录所有区域库位内的库存(包含空料车)变化(出库入库)变化,统计计算库存数据,显示产品库存状态。

Ø 库存状态:已绑定、待入库、在途、已入库、已出库

1. 已绑定:座椅绑定料车

2. 待入库:已绑定未分配库位

3. 在途:已分配库位未入库

4. 已入库:入库已完成

5. 已出库:出库已完成

Ø 入库操作完成后,记录入库产品、数量及时间,更新库存数据

Ø 出库操作完成后,记录出库产品、数量及时间,更新库存数据

Ø 库存数据实时更新,生成库存查询报表及出入库记录报表

PDA选用Android操作系统设备,开发操作客户端APP程序。

4.2.1 程序功能设计

主要实现以下功能:

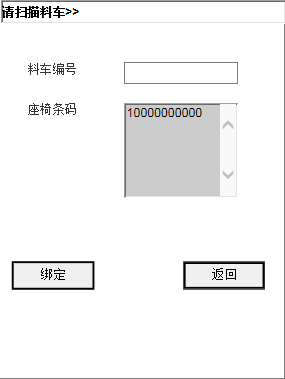

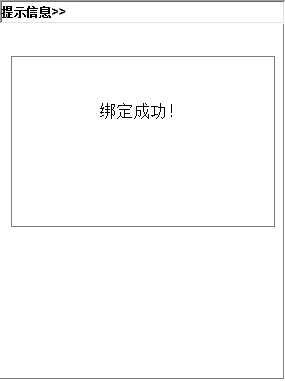

1. 料车绑定:扫描条码绑定座椅总成与料车,绑定确认后可进行入库操作

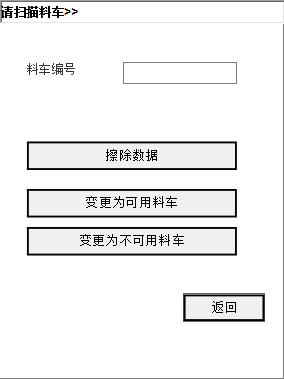

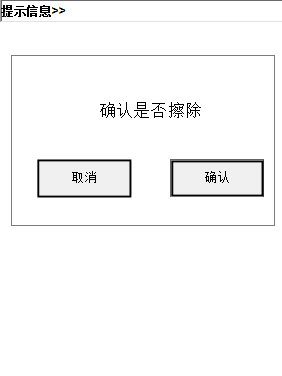

2. 料车解绑:强行解绑料车与座椅绑定关系,释放料车

3. 料车查询:查询料车及相关座椅数据、状态

4. 出入库操作:

·查询当前出入库任务

·根据出入库任务队列显示,选择任务执行

·入库任务,扫描库位确认入库

·出库任务,扫描库位确认出库

·空料车的出入库操作

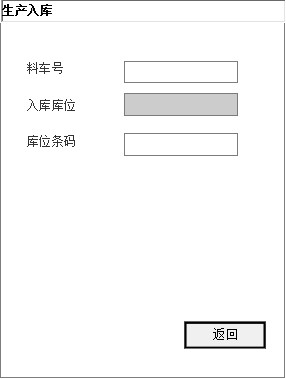

4.2.2 程序界面设计

1. 登录

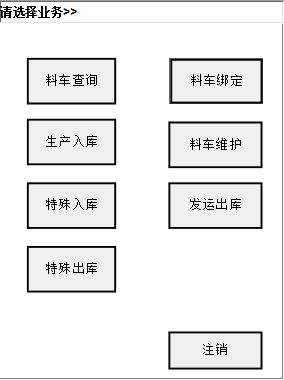

2. 主页

3. 料车绑定

4. 料车查询

5. 料车维护

6. 生产入库

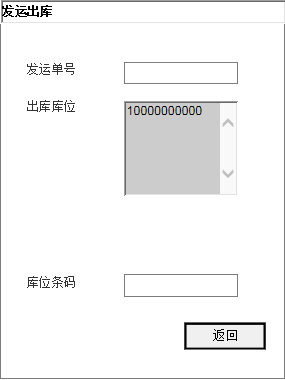

7. 发运出库

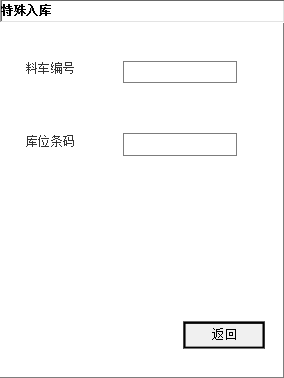

8. 特殊入库

9. 特殊出库

基于Java SSH框架定制化开发的,支持WEB访问网页管理客户端程序,主要实现以下功能:

Ø 料车管理:用于查询及管理料车库位、出入库操作时间

Ø 库存管理:用于查询及管理座椅总成存储库位、状态、操作时间

Ø 库位管理:用于查询及管理无人仓内所有仓位的状态及操作时间

Ø 指令管理:用于查询及管理出入库指令队列内容,及发送时间、接收时间、完成时间

联系我们

联系我们 在线留言

在线留言

客服热线

客服热线